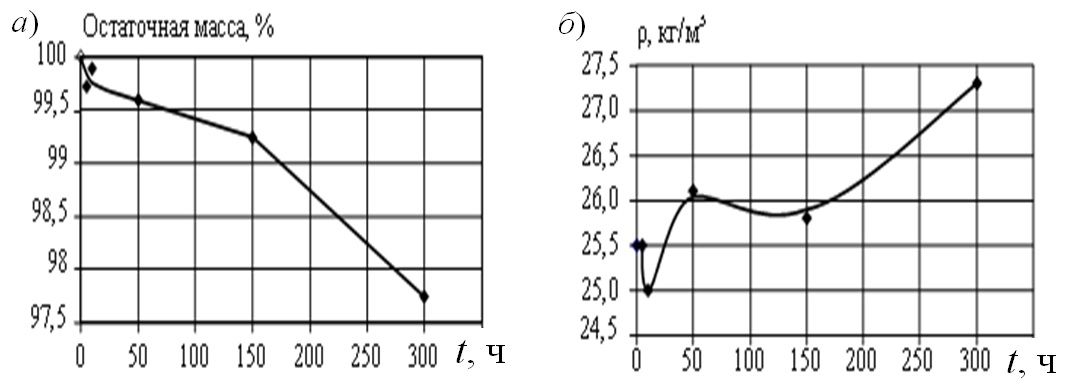

Рис. 3.11. Влияние теплового старения на изменение массы(а) и плотности (б) пенополистирола ПСБ-С-35 [22]

Старением принято называть необратимое изменение полезных свойств полимерных материалов, которое происходит с течением времени в результате совокупности химических и физических превращений, происходящих при их переработке, хранении и эксплуатации. Способность полимерного материала подвергаться старению зависит от химического состава и строения макромолекулы, молекулярной массы, молекулярно-массового распределения, состава примесей (остатки катализаторов, регуляторов и т.п.), а также способа переработки полимера в изделие [21].

Основные факторы старения

Все факторы, способствующие старению полимерных материалов, можно разделить на внутренние и внешние. К внутренним факторам относят состав и структуру полимера, молекулярную массу и молекулярно-массовое распределение, наличие внутренних дефектов, обусловленных неравномерным распределением вводимых наполнителей и различных добавок, внутренние напряжения. Роль внутренних факторов при последующем хранении или эксплуатации изделия может быть сведена до минимума при соблюдении соответствующих требований на стадии переработки полимерного материала [21].

Существенное влияние на старение полимерных материалов оказывают внешние факторы, к которым относят температуру и влажность воздуха, световую и проникающую радиацию, кислород, агрессивные газообразные примеси, содержащиеся в воздухе (SО2, NO2 и др.), механические нагрузки от ветра, динамической энергии водяных капель, града, песка, пыли.

Накопленный к настоящему времени экспериментальный материал и его анализ позволяют выделить наиболее «агрессивные» виды воздействия, к которым относят в первую очередь температуру, световую радиацию и влажность окружающей среды [21].

Наиболее распространенным и практически важным фактором, способствующим старению полимерных материалов, является температура, которая может оставаться длительное время постоянной либо изменяться. При эксплуатации вероятность воздействия повышенных температур увеличивается. Температура может выступать как активатор старения и как агент, способствующий развитию физического старения. Последнее наиболее ярко проявляется в застеклованных аморфных полимерах, свойства которых постепенно изменяются при их хранении. Причем скорость этих изменений зависит только от температуры. Температурную область, в которой происходят такие превращения, называют «областью старения», которая связана с температурой стеклования и температурой других переходов, характерных для данного полимера. В результате протекающих физических процессов изменяются конфигурация и конформация макроцепей и их надмолекулярная организация. Фактор времени в этом случае играет важную роль [21].

Влияние теплового старения на эксплуатационные свойства беспрессового пенополистирола

В работах [22, 23] изучалось влияние теплового старения на свойства беспрессового пенополистирола марки ПСБ-С 35.

Действие теплостарения приводит к снижению массы образцов (рис. 3.11, а). Под действием данного фактора в течение 300 ч пенополистирол теряет до 2% своей массы. Процесс сопровождается уменьшением размера образцов, приводящим к увеличению плотности пенополистирола. Причем пороговым значением является 10 ч теплового старения.

Из рисунка 3.11, б видно, что под действием теплового старения процесс протекает интенсивно: величины 26 кг/м3 плотность достигает уже после 50 ч. Затем процесс стабилизируется и после 150 ч плотность снова резко увеличивается. Такое поведение материала объясняется выгоранием отдельных компонентов под действием температуры и в результате инфракрасного разогрева. Изменение плотности в свою очередь может привести к увеличению теплопроводности, что нежелательно.

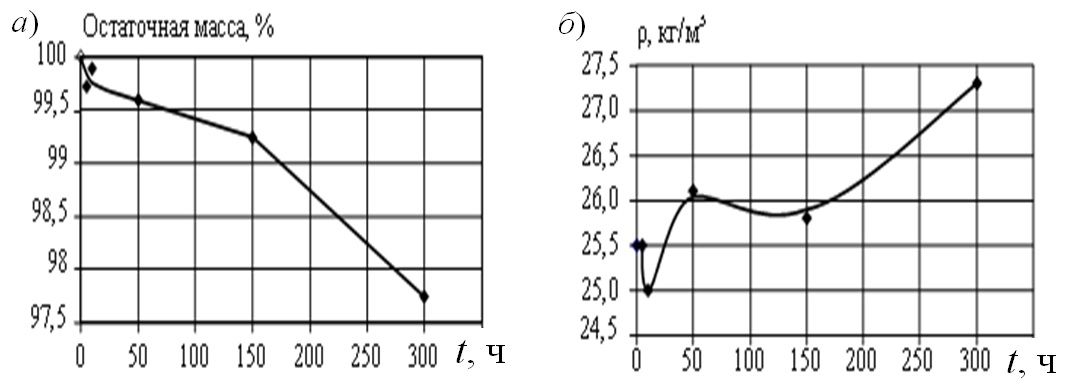

Действие старения сказывается и на гидрофизических свойствах пенопласта (рис. 3.12).

Пенополистирол состоит из мелкоячеистых сферических частиц (гранул) диаметром 3…10 мм, спекшихся между собой. Внутри каждой гранулы имеются микроячейки диаметром 40…150 мкм, а между гранулами – пустоты объемом 2…4%. Таким образом, структура представляет собой совокупность полых тонкостенных ячеек разнообразной формы, стенки которых образованы полимером-основой. При нормальных условиях стенки ячеек непроницаемы для воды. Она проникает в материал только по каналам между ними, поэтому сам пенопласт обладает низкой величиной водопоглощения и набухания. После воздействия теплового старения в течение 10 ч в пенополистироле происходит разрушение отдельных тяжей, что приводит к изменению свойств материала. Вода устремляется в образовавшиеся трещины, в результате водопоглощение увеличивается в 2 раза. Целостность самих ячеек пенопласта подтверждается сохранением величины набухания. При отрицательных температурах вода, находящаяся внутри пенополистирола, превратится в лед, что создаст внутренние напряжения в материале и он начнет рассыпаться на гранулы. Данное явление довольно распространенно, так как зачастую точка росы попадает в утеплитель или находится на его поверхности, а материалы, применяемые для стен (бетон, кирпич), обладают плохими теплофизическими свойствами. В результате пенопласт находится во влажных условиях и подвержен действию как положительных, так и отрицательных температур.

Дальнейшее действие повышенной температуры (до 50 ч) приводит к образованию на поверхности материала непрерывной пленки за счет оплавления отдельных ячеек. Пленка препятствует проникновению воды в глубину материала и возникновению начальных трещин. В результате наблюдается снижение величины водопоглощения. Однако при длительном действии теплостарения (более 300 ч) будет происходить разрушение радикалов самого полистирола (пленка на поверхности пенопласта начнет разрушаться), что приведет к ухудшению как гидрофизических, так и механических свойств пенопласта.

В работе [22] также исследовалось влияние теплового старения на механические характеристики пенополистирола (рис. 3.14).

Тепловое старение оказывает влияние на прочность пенопласта. Резкая потеря прочности при поперечном изгибе происходит в первые 5 ч, однако в течение следующих 40 ч она полностью восстанавливается, что связано с образованием пленки на поверхности пенополистирола, которая препятствует возникновению начальных трещин в растянутой зоне образца при испытаниях на поперечный изгиб. После 50 ч она снова немного падает. И после 300 ч прочность составляет 96% от первоначальной.

Интенсивное падение твердости происходит только в первые 10 ч, но своего минимума она достигает после 50 ч воздействия фактора (рис. 3.13, в). Затем твердость немного увеличивается и после 300 ч составляет 94% от первоначального значения. Снижение механических свойств пенопласта (прочность, твердость) объясняется образованием дефектов в структуре материала.

Старение пенополистирола сопровождается также снижением его прочности при сжатии, т.е. повышением его деформативности (рис. 3.13, б). В первые 5 ч прочность при сжатии повышается, а в следующие падает. После чего процесс стабилизируется.

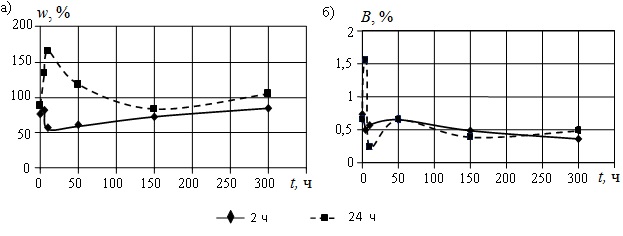

Рассмотрим, как старение влияет на дилатометрические кривые, которые позволяют судить о фазовых изменениях, а также изменениях структуры материала (рис. 3.14).

Все зависимости удлинения от температуры сохраняют линейный характер после теплостарения. Уже первые 10 ч старения приводят к слабому росту термического расширения, что говорит о начале процессов разрушения связей в объеме материала. В течение следующих 40 ч происходят сильные нарушения в структуре материала, связанные с выгоранием компонентов полимера. Отображением этого процесса является кривая 3 на рис. 3.14. Она идет выше относительно других кривых, что говорит об интенсивности процесса старения. В последующие 100 ч теплостарения происходит доотверждение полимера, в материале формируются новые связи, способствующие снижению термического расширения.

Характер изменения коэффициента линейного термического расширения в зависимости от продолжительности облучения представлен в табл. 3.5.

| Длительность облучения, ч | 0 | 10 | 50 | 150 | 300 |

| α, ×10–6 1/°С | 3,85 | 4,30 | 5,48 | 4,09 | 4,29 |

Из таблицы видно, что старение оказывает существенное влияние на коэффициент линейного термического расширения. Данный факт связан с интенсивным разрушением связей в процессе тепловой обработки пенополистирола.

Влияние теплового старения на эксплуатационные свойства экструзионного пенополистирола

В летний период эксплуатации высокая температура воздуха и действие солнечной радиации приводят к перегреванию ограждающих конструкций и дорожного полотна. Температура в уровне теплоизоляции может достигать 60 °С, что близко к верхнему пределу применения пенополистирола. Происходящие при этом физические и химические превращения вызывают с течением времени необратимые изменения полезных свойств полимерного материала, т.е. его старение [24, 25].

Способность полимерного материала подвергаться старению зависит от химического состава и строения макромолекулы, молекулярной массы, молекулярно-массового распределения, состава примесей (остатки катализаторов, регуляторов и т.п.), а также способа переработки полимера в изделие [21, 23]. Поскольку сырье и технология производства экструзионного пенополистирола отличаются от беспрессового, пользоваться приведенными выше закономерностями для оценки стойкости ПЕНОПЛЭКС® к тепловому старению не рационально. В связи с этим проводились лабораторные испытания образцов материала, подверженных действию температуры 60 °С в течение 20, 50, 75, 100, 150 и 200 ч. По истечении установленного времени теплового воздействия и термостатирования образцов в нормальных условиях отслеживалось изменение физико-механических свойств материала: массы и линейных размеров; водопоглощения; теплопроводности и термического расширения; термостойкости; прочности при изгибе; деформативности при сжатии и пенетрации [26].

Взвешивание образцов ПЕНОПЛЭКС® и замер линейных размеров до и после воздействия выявили постоянство массы и формостабильность исследуемого материала. Изменение указанных величин составило менее 0,5%.

Водопоглощение пенопласта с увеличением продолжительности воздействия уменьшалось и после 200 ч составило всего 1,3% по объему. По-видимому, это связано с уплотнением имеющейся на поверхности образцов пленки в результате доотверждения полимера (рис. 3.15).

Для оценки влияния теплового старения на теплофизические свойства экструзионного пенополистирола ПЕНОПЛЭКС® проводились испытания по определению коэффициента линейного термического расширения (α, 1/°С) и коэффициента теплопроводности (λ, Вт/(м·К)) образцов, подверженных длительному тепловому воздействию [26].

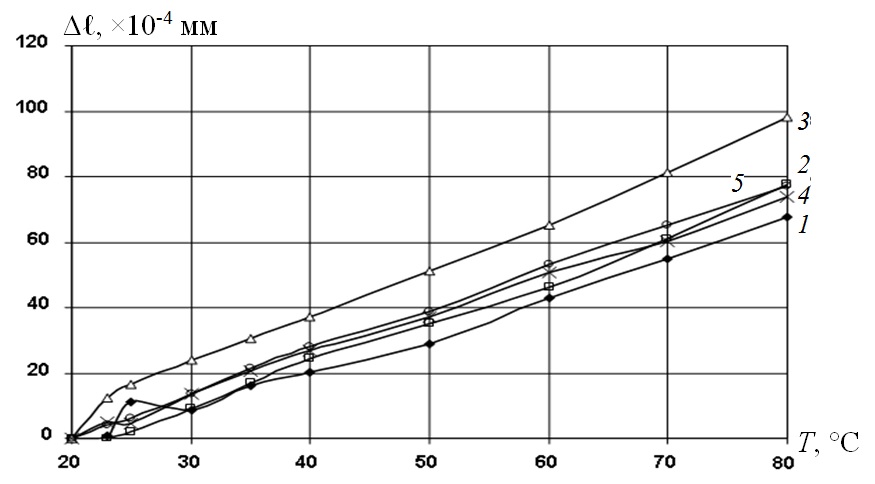

Термическое расширение исследовалось на оптическом дилатометре, в результате чего были получены дилатометрические кривые (рис. 3.16, а) и рассчитаны значения коэффициента линейного термического расширения, динамика изменения которого с увеличением времени старения представлена на рис. 3.16, б.

Как видно из рис. 3.16, длительное тепловое воздействие сказывается только на величине термического расширения исследуемого материала. Об этом говорит расположение кривых и отсутствие на них изломов, а также изменение коэффициента расширения. Уже через 20 ч прогревания наблюдается увеличение жесткости пенопласта с ростом до 100 ч, связанное с доотверждением полимера. Однако следующие 100 ч воздействия процессы термоокислительной деструкции преобладают над процессами структурирования, из-за чего, возможно, материал расширяется сильнее.

Выполненные с помощью измерителя теплопроводности ИТП-МГ4 100 исследования образцов ПЕНОПЛЭКС®, подверженных тепловому старению при 60 °С, показали стабильность его теплофизических показателей (табл. 3.6).

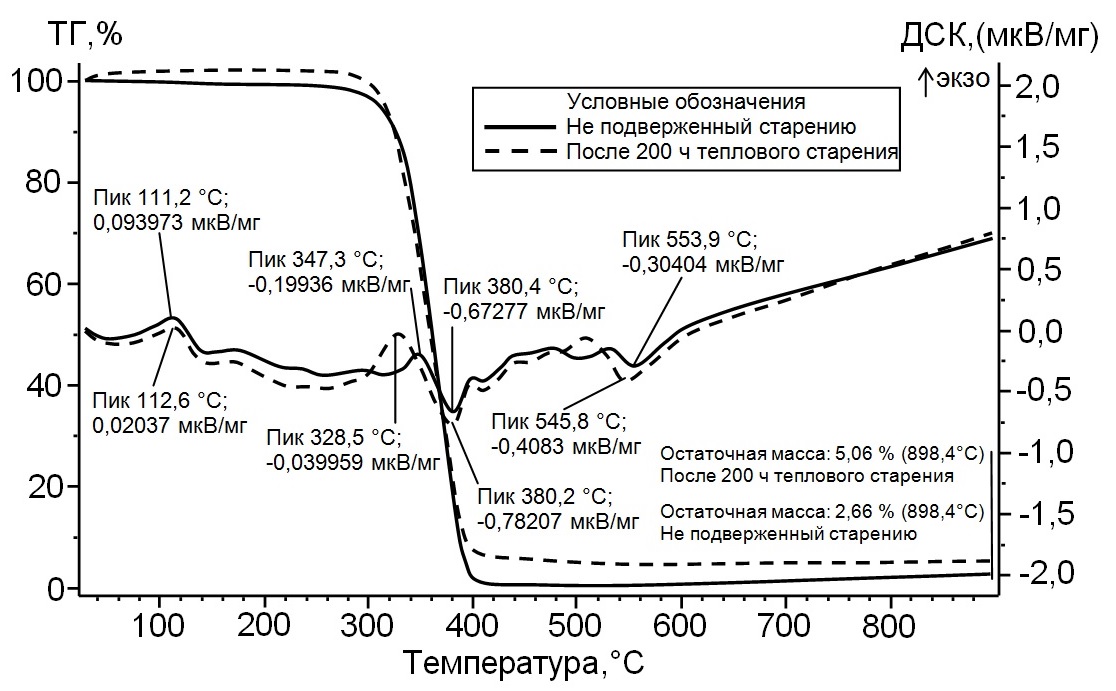

Процессы термодеструкции, сопровождающиеся разрушением связей различного уровня, а также процессы структурирования, вызывающие образование новых связей, как правило, протекают с изменением массы материала и внутреннего теплосодержания системы. Различные физические, химические и фазовые превращения, происходящие в композите при старении, можно выявить и объяснить с помощью современных методов термического анализа. В работе [26] применялся синхронный термический анализ (СТА), который совмещает в себе методы термогравиметрии (ТГ) и дифференциально-сканирующей калориметрии (ДСК). Метод ТГ основан на регистрации изменения массы образца в условиях программированного изменения температуры среды, а метод ДСК позволяет производить регистрацию тепловых эффектов в условиях роста температуры.

Синхронный термический анализ исходных образцов ПЕНОПЛЭКС® и образцов, подверженных 200-часовому тепловому старению при 60 °С, проводился на приборе NETZSCH STA 449 F3 в динамическом режиме со скоростью нагревания 10 °С/мин в воздушной среде с защитным газом – аргоном. Навеска материала массой около 2,4 мг находилась в незакрытых крышкой тиглях из Al2O3. Результаты анализа представлены на рис. 3.17.

| Продолжительность теплового старения, ч | 0 | 20 | 50 | 75 | 100 | 150 | 200 |

| Коэффициент теплопроводности λ, Вт/(м·К) | 0,035 | 0,036 | 0,036 | 0,035 | 0,035 | 0,035 | 0,036 |

Из рисунка 3.17 видно, что термическое разложение рассматриваемых образцов пенополистирола имеет схожий характер. Сопоставление термоаналитических кривых, полученных с использованием ТГ и ДСК, позволило идентифицировать протекающие процессы. Общими на двух дериватограммах являются:

– экзотермический эффект с максимумом при 110…113 °С, характеризующий кристаллизацию полистирола с его последующим размягчением и плавлением при постоянной массе;

– экзотермический и эндотермический эффекты в диапазоне температур 300…400 °С с максимумами при 328, 347 и 380 °С, соответствующие процессам термоокислительной деструкции полимера, сопровождающейся разрывом основной цепи, образованием кислородсодержащих групп и легколетучих продуктов, что приводит к деполимеризации до исходного мономера – стирола с его последующим разложением [27 – 29]. При этом на ТГ-кривой наблюдается значительная потеря массы;

– тепловые эффекты, происходящие при температуре более 450 °С, которые, возможно, связаны с процессами самостабилизации (коксование, графитизация, карбонизация и т.п.) нелетучих продуктов окисления и разложения материала [27 – 29].

Отличительной особенностью дериватограммы пенополистирола, подверженного тепловому старению, является увеличенное значение остаточной массы. По-видимому, длительное действие повышенной температуры, не превышающей границы стеклования, привело к структурированию и сшивке полимера, повысив его термостойкость. В то же время наличие идентичных тепловых эффектов и их расположение на ДСК-кривой говорит о том, что тепловое старение при 60 °С практически не оказывает влияния на физико-химические свойства рассматриваемого материала.

Необходимо отметить, что данные термогравиметрического анализа не позволяют в полной мере судить о свойствах полимера при длительном воздействии высоких температур и могут быть использованы лишь для сравнительной оценки. Для более полного определения термостойкости полимеров необходимо исследовать зависимость технически важных свойств материала (предела прочности, модуля упругости и т.п.) от продолжительности старения при различных температурах [26].

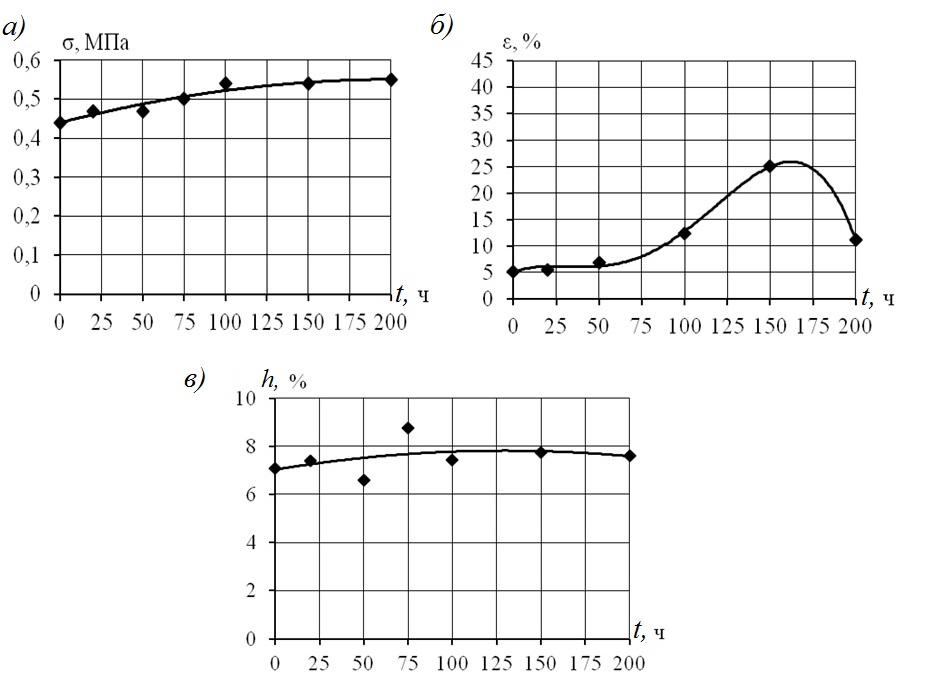

Степень влияния теплового старения на механические свойства экструзионного пенополистирола ПЕНОППЛЭКС® оценивалась по изменению его прочностных и деформационных характеристик. Образцы материала испытывались поперечным изгибом, сжатием и пенетрацией. В процессе эксперимента при изгибе определялся предел прочности (σ, МПа); при сжатии – величина относительных деформаций (ε, %) от действующего в течение 5 мин постоянного напряжения; при пенетрации – относительная глубина погружения (h, %) индентора-шарика за 5 мин от постоянной нагрузки. Графическая интерпретация полученных результатов представлена на рис. 3.18.

Из рисунка 3.18, а видно, что длительное действие высокой температуры способствует увеличению прочности исследуемого материала. При этом максимальный прирост составляет 20%. Видимо, в процессе старения происходит структурирование полимера с уплотнением поверхностной пленки на образцах, препятствующей развитию трещин при их изгибе. Тепловое воздействие в течение 150 ч уменьшает жесткость материала: относительные деформации сжатия достигают 25% (рис. 3.18, б). Возможно, это связано с процессами термоокислительной деструкции – тяжи и стенки ячеек становятся хрупкими, нарушается их сплошность и они легко теряют устойчивость под нагрузкой. Разрушение стенок ячеек обусловлено также действием механического напряжения за счет перепада давления газа внутри и снаружи ячеек. В следующие 50 ч прогрева, по-видимому, происходит рекомбинация связей и сшивка полимера, что делает материал жестче – относительные деформации уменьшаются до 11%. В итоге общий прирост деформаций за все время старения составил всего 6%. Иная ситуация наблюдается при деформировании образцов пенетрацией (рис. 3.18, в).

Относительная глубина погружения индентора изменяется незначительно, что связано с уплотнением поверхностного слоя материала в результате теплового воздействия.

Таким образом, исследование физико-механических свойств экструзионного пенополистирола ПЕНОПЛЭКС®, подверженного длительному тепловому воздействию, показало его достаточно высокую стойкость в подобных условиях эксплуатации.